Abiturjahrgang 2002

F A C H A R B E I T

aus der

P H Y S I K

Das Rastertunnelmikroskop und seine Verwandten

![]()

Verfasser: Philipp Ritt

Inhaltsverzeichnis:

1.1. Der geschichtliche Hintergrund und die Entwicklung bis zum STM... 3

2. Die Grundlagen des STM... 4

2.1. Das Prinzip des Rasterns. 4

2.3. Die Funktionsweise des STM/ STM Scanmethoden. 6

2.3.1. Constant Current Modus (CCM)6

2.4.2. Annäherungsmechanismen der Spitze zur Probe. 11

a) Die Verwendung von piezoelektrischen Keramiken in der Feinjustierung. 11

b) Die Grobannäherung der zu untersuchenden Probe an die Spitze. 13

2.4.3. Die Vibrations-Isolation eines STM... 14

a) Die Isolation gegenüber hohen Frequenzen (> 50 Hz)14

b) Die Isolation gegenüber niedrigen Frequenzen (< 50 Hz)14

3. Verwandte Scantechnologien. 16

3.1. Das AFM (Atomic Force Microscope)16

3.1.1. Das LFM (Lateral Force Microscope)18

4.1.1. Nano- Manipulation/Fabrikation mit dem STM und verwandten Techniken. 21

5. Literatur- und Quellenverzeichnis. 24

1.

Einleitung

1.1. Der geschichtliche Hintergrund und die Entwicklung bis zum STM

Vor der Konstruktion des ersten Rastertunnelmikroskops (RTM) (engl. Scanning Tunneling Microscope/STM) fand eine lange Entwicklung statt, die bis ins 15. Jh. zurückreicht. Zu dieser Zeit wurden die ersten, einfachen Vergrößerungsgläser benutzt, um Insekten zu betrachten. Da die Mikroskopie mit sichtbarem Licht jedoch durch die Wellenlänge dessen begrenzt ist (kleinstes λ sichtbares Licht » 0,4μm; Þbestmögliche Auflösung mit sichtbarem Licht 0,2μm), begaben sich die Forscher auf die Suche nach einer Strahlenquelle mit kürzerer Wellenlänge. Als der Wellencharakter des Elektrons und die direkte Abhängigkeit der Wellenlänge von seiner Geschwindigkeit bekannt wurde, wurde im Jahre 1931 von E. Ruska und M. Knoll in Berlin das erste Elektronenmikroskop (EM) entwickelt. Im Jahre 1938 wurde von von Ardenne das Rasterelektronenmikroskop (REM) entwickelt. Indem er einen Elektronenstrahl über die zu untersuchende Probe rasterte [2.1.], erforschte er deren Struktur. Die Auflösung solcher Elektronenmikroskope verbesserte sich zwar von 50nm 1942 bis heute 0,7nm. Atomare Auflösung (< 0,1nm) wurde jedoch niemals erreicht. Mit der Entwicklung des Field Ion Microscope (FIM) im Jahre 1951 durch E.W. Müller wurde es zwar möglich einzelne Atome auf kleinen Spitzen in einem starken elektrischen Feld durch die Ablenkung von H2- und He- Ionen darzustellen, jedoch verhinderte die komplizierte Probenpräparation eine breites Anwendungsspektrum der FIM. Als nun im Jahre 1981 in Zürich bei IBM durch G. Binnig und H. Rohrer das Scanning Tunneling Microscope entwickelt wurde, wurde es erstmals möglich einzelne Atome ohne großen Aufwand darzustellen. Für ihre Entwicklung wurden Binnig und Rohrer mit Ruska (Ruska für die Entwicklung des EM) im Jahre 1986 mit dem Nobelpreis ausgezeichnet. Im gleichen Jahr entwickelte Binnig mit einigen Kollegen das Atomic Force Microscope (AFM), das die Notwendigkeit des STM, dass Proben leitend sein müssen, aufhob. Bis zum heutigen Tag wurden, vom Prinzip des STM stammend, eine Vielzahl von oberflächenuntersuchenden Verfahren entwickelt. Dabei ist das STM weiterhin die genaueste bekannte Methode die Topographie einer Oberfläche zu untersuchen. Im Nachfolgenden werden die Vorteile der STM gegenüber anderen Scanmethoden aufgeführt.

1.2. Die Vorteile der STM gegenüber anderen Scanmethoden

Das Rastertunnelmikroskop hat gegenüber anderen oberflächenuntersuchenden Methoden folgende Vorteile[1]:

- Das STM erreicht eine bis zu diesem Zeitpunkt nicht da gewesene Auflösung. Die seitliche sowie die vertikale Auflösung können im Bereich von 0,1 nm bis zu 0,01 nm liegen. Aufgrund der enorm hohen Auflösung können mithilfe des RTM einzelne Moleküle und sogar einzelne Atome dargestellt werden.

- Die Oberflächen, die mit einem STM untersucht werden, müssen in der Regel vor der Untersuchung nicht präpariert werden, einzige Bedingung ist, dass sie elektrisch leitend sind. Das STM kann durch einige Modifikationen am Aufbau sowohl bei hohen als auch bei niedrigen Temperaturen arbeiten, die Proben können im Vakuum, in Luft, Wasser oder auch anderen Lösungen untersucht werden. Auch wird die Probe durch die Untersuchung durch ein STM nicht beschädigt. So eignet sich das STM auch besonders, um chemische und biologische Vorgänge und Reaktionen „in situ“ zu untersuchen.

- Ein weiterer Vorteil ist, dass das STM exakte Aussagen über einen Punkt macht und keine, über eine große Fläche gemittelten Proportionen ergibt. Dies erlaubt es Oberflächenanlagerungen, Oberflächendefekte oder ähnliche Phänomene genauestens zu untersuchen.

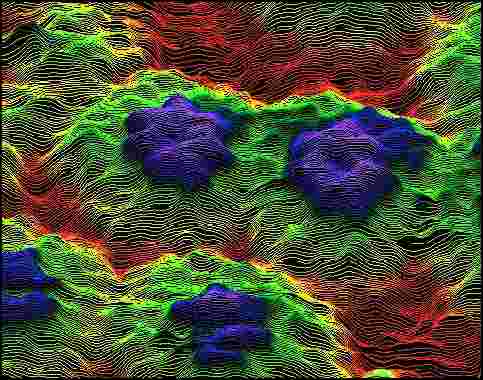

- Des Weiteren können aus den STM-Daten dreidimensionale Bilder einer Oberfläche gewonnen werden, sogar in Echtzeit. Dies gibt die Möglichkeit dynamische Prozesse (chemische und biologische Vorgänge) in Echtzeit und dreidimensional darzustellen.

- Mit einem STM können elektrische Verhältnisse wie Ladungsdichte-Wellen oder Änderungen der Oberflächen-Grenze untersucht werden.

- Auch kann ein STM so verändert werden, dass Oberflächen gezielt durch eine Spitzen-Proben-Wechselwirkung im atomaren Bereich verändert werden können. Dies eröffnet die Möglichkeiten atomare oder molekulare Vorrichtungen zu konstruieren.

2. Die Grundlagen des STM

2.1. Das Prinzip des Rasterns

Wie der Name „Raster Tunnel Mikroskop“ (engl. „Scanning Tunneling Microscope“) schon sagt, ist ein wesentlicher Bestandteil des Funktionsprinzips eines solchen Mikroskops das Rastern. Unter diesem Vorgang versteht man das Muster mit dem die Oberfläche abgetastet wird. Ein Scan wird üblicherweise in einer Linie durchgeführt. Eine Linie verläuft in Richtung einer Koordinatenachse (x-Achse). Innerhalb einer Linie wird vollständig analog gemessen. Dies wird erreicht, indem die Ausdehnung des Piezokristalls, die die Bewegung in Richtung dieser Achse verursacht, durch eine Spannung, die von einem Funktionsgenerator stammt, geregelt wird. Um solche Linien zu erreichen wird u.a. eine Sägezahnspannung verwendet. Diese Scanlinien werden nun in einem festgelegten Abstand parallel zueinander durchgeführt. Je geringer der Abstand der Linien zueinander ist, umso genauer (umso höher) ist die Auflösung des Scans. Dieser Abstand der Linien (also der Abstand in Richtung der y-Achse) wird in der Regel durch eine Treppenfunktion geregelt, wobei der Anstieg der Funktion die Auflösung bestimmt. Je schneller die Funktion ansteigt umso ungenauer ist der Scan.

Es besteht jedoch auch die Möglichkeit einen Computer als Quelle der Steuerbefehle an den Piezokristall zu verwenden. Hierfür werden meist DACs (Digital to Analog Converter) verwendet, die die digitalen Signale des PCs in analoge, zur Steuerung der Piezos notwendige Signale umwandeln. In diesem Fall entscheidet die Qualität der verwendeten DACs über die erreichbare Auflösung.

„The 12-bit DAC can resolve 5mV differences in a ± 10 V range. Using a 16-bit DAC, each step is 0.305 mV.“[2]

Je kleiner die möglichen Spannungsschritte sind, umso höher ist die Auflösung des Scans.

Des Weiteren hängt beim STM die Auflösung des Scans von mehreren Eigenschaften der Spitze [2.4.1.] und der Genauigkeit, mit der diese bewegt werden kann, also den Eigenschaften der verwendeten Feinjustierung [2.4.2.a)] ab.

2.2. Der Tunneleffekt

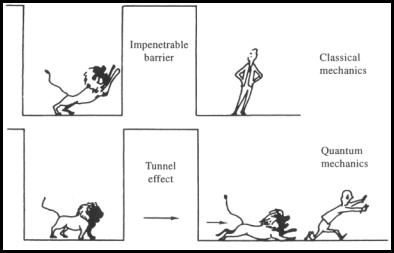

![]() Der

Tunneleffekt ist ein essentieller Bestandteil der Quantenmechanik. Er basiert

auf den Welleneigenschaften von Teilchen. Der Theorie des Tunneleffekts

besagt, dass ein Teilchen eine Barriere, deren potentielle Energie höher ist

als die kinetische Energie des Teilchens, mit einer Wahrscheinlichkeit die nicht

null ist überwindet. In der klassischen Mechanik haben Teilchen keinen

Wellencharakter. Die Wahrscheinlichkeit für diesen Vorgang ist dann null,

d.h. es ist unter diesen Bedingungen unmöglich, dass das Teilchen die

Barriere überwindet.

Der

Tunneleffekt ist ein essentieller Bestandteil der Quantenmechanik. Er basiert

auf den Welleneigenschaften von Teilchen. Der Theorie des Tunneleffekts

besagt, dass ein Teilchen eine Barriere, deren potentielle Energie höher ist

als die kinetische Energie des Teilchens, mit einer Wahrscheinlichkeit die nicht

null ist überwindet. In der klassischen Mechanik haben Teilchen keinen

Wellencharakter. Die Wahrscheinlichkeit für diesen Vorgang ist dann null,

d.h. es ist unter diesen Bedingungen unmöglich, dass das Teilchen die

Barriere überwindet.

In der Quantenmechanik ist die Wahrscheinlichkeit P, dass ein Teilchen der

Masse m und der kinetischen Energie E die rechtwinkelige Barriere der Dicke d

und dem Potential ![]() überwindet,

durch die Gleichung

überwindet,

durch die Gleichung ![]() gegeben,

wobei gilt:

gegeben,

wobei gilt: ![]()

Es wird nun, neben der rechtwinkligen Potential-Barriere, auch noch

angenommen, dass es sich um planare Elektroden handelt. Nun gilt bei niedrigen

Temperaturen und bei gleichzeitig, im Vergleich zur Fermi-Energie der

Elektroden, niedrigerer Tunnelspannung für den Tunnelstrom folgende Näherung[3]:

![]() ,

,

wobei![]() der Tunnelstrom

ist,

der Tunnelstrom

ist,![]() die Elementarladung

und

die Elementarladung

und ![]() der Abstand der

beiden Elektroden.

der Abstand der

beiden Elektroden.

![]() ist die

mittlere Barrierenhöhe, sie errechnet sich aus

ist die

mittlere Barrierenhöhe, sie errechnet sich aus ![]() ,

wobei

,

wobei ![]() und

und![]() die

Austrittsarbeiten der Materialien, aus denen Spitze und Probe bestehen, sind.

die

Austrittsarbeiten der Materialien, aus denen Spitze und Probe bestehen, sind.![]() ist eine Konstante, sie hat den Wert

ist eine Konstante, sie hat den Wert ![]() .

In dieser Konstante ist die Abklinglänge der Wellenfunktion der Elektronen

enthalten. Aus dieser Näherung geht hervor, dass der Tunnelstrom und die

Tunnelspannung ungefähr linear zusammenhängen. Das Tunneln hat auf die

Elektronen also näherungsweise den gleichen Effekt wie ein Ohmscher

Widerstand. Des Weiteren wird ersichtlich, dass der Tunnelstrom

.

In dieser Konstante ist die Abklinglänge der Wellenfunktion der Elektronen

enthalten. Aus dieser Näherung geht hervor, dass der Tunnelstrom und die

Tunnelspannung ungefähr linear zusammenhängen. Das Tunneln hat auf die

Elektronen also näherungsweise den gleichen Effekt wie ein Ohmscher

Widerstand. Des Weiteren wird ersichtlich, dass der Tunnelstrom ![]() exponential

vom Abstand

exponential

vom Abstand ![]() abhängt.

Dies erklärt das große vertikale Auflösungsvermögen eines STM. Verändert

sich der Abstand Spitze-Probe um nur 1Å, so ändert sich der Tunnelstrom um

den Faktor 10.

abhängt.

Dies erklärt das große vertikale Auflösungsvermögen eines STM. Verändert

sich der Abstand Spitze-Probe um nur 1Å, so ändert sich der Tunnelstrom um

den Faktor 10.

Die oben genannte Gleichung ist nur eine Näherung. Unter Verwendung des „Bardeen Formalismus“[4] werden genauere Ergebnisse erhalten.

2.3. Die Funktionsweise des STM/ STM Scanmethoden

Auf der Grundlage der Theorie des Tunnelstroms [2.2.] basiert nun auch die Funktionsweise eines STM. Die Spitze des STM [2.4.1.] wird nun so nah an die zu untersuchende, elektrisch leitende Probe angenähert, bis ein Tunnelstrom messbar wird. Dieser kommt üblicherweise im Abstand von <1nm zu Stande. Die Spitze muss nun sehr genau über die Probe bewegt werden, weshalb für diese „feinen“ Bewegungen der Spitze Piezo-Kristalle [2.4.2.a)] verwendet werden. Nun „tastet“ die Spitze in Form eines Rasters [2.1.] die Oberfläche der Probe ab, dabei werden, je nach verwendeter Scanmethode, mehrere Parameter gemessen. Aus ihnen kann nun eine Vielzahl von Eigenschaften/ Zuständen der Oberfläche ausgewertet werden. Im Nachfolgenden wird anhand einiger Scanmethoden die Funktionsweise weiter erläutert.

2.3.1. Constant Current Modus (CCM)

![]()

Bei

Messungen im „constant current“ Modus wird der Tunnelstrom konstant

gehalten. Da der Tunnelstrom aber vom Abstand Spitze-Probe abhängt, muss die

Position der Spitze wegen der sich ändernden Oberflächenstruktur ständig

nachgeregelt werden. Dies geschieht üblicherweise durch einen Regelkreis. Der

Regelkreis hält den Tunnelstrom bzw. den Abstand Spitze-Probe durch Anpassung

der Spannung am z-Piezo und somit durch eine Änderung der Ausdehnung des

Piezos konstant. Über die nötige Spannungsänderung kann nun durch den

Zusammenhang mit der piezo-elektrischen Ladungskonstante d die Änderung der

Ausdehnung des Piezos [2.4.2.a)] bestimmt werden. Diese Ausdehnungs-Änderung

entspricht der Änderung der Topographie des untersuchten Abschnitts der

Probe. Ein Vorteil dieser Methode ist die einfache Anwendung. Diese Methode

besitzt aber auch erhebliche Nachteile. Da der Regelkreis und der Piezo eine

bestimmte Zeit brauchen, um den Tunnelstrom nach jeder Oberflächenänderung

durch Änderung der Spannung am Piezo wieder auf den Sollwert zu bringen, ist

die Scangeschwindigkeit im Gegensatz zur „constant height“ Methode

[2.3.2.] sehr begrenzt.

Bei

Messungen im „constant current“ Modus wird der Tunnelstrom konstant

gehalten. Da der Tunnelstrom aber vom Abstand Spitze-Probe abhängt, muss die

Position der Spitze wegen der sich ändernden Oberflächenstruktur ständig

nachgeregelt werden. Dies geschieht üblicherweise durch einen Regelkreis. Der

Regelkreis hält den Tunnelstrom bzw. den Abstand Spitze-Probe durch Anpassung

der Spannung am z-Piezo und somit durch eine Änderung der Ausdehnung des

Piezos konstant. Über die nötige Spannungsänderung kann nun durch den

Zusammenhang mit der piezo-elektrischen Ladungskonstante d die Änderung der

Ausdehnung des Piezos [2.4.2.a)] bestimmt werden. Diese Ausdehnungs-Änderung

entspricht der Änderung der Topographie des untersuchten Abschnitts der

Probe. Ein Vorteil dieser Methode ist die einfache Anwendung. Diese Methode

besitzt aber auch erhebliche Nachteile. Da der Regelkreis und der Piezo eine

bestimmte Zeit brauchen, um den Tunnelstrom nach jeder Oberflächenänderung

durch Änderung der Spannung am Piezo wieder auf den Sollwert zu bringen, ist

die Scangeschwindigkeit im Gegensatz zur „constant height“ Methode

[2.3.2.] sehr begrenzt.

2.3.2. Constant Height Modus (CHM)

Im „constant height“ Modus wird die Spannung am z-Piezo und somit die Ausdehnung dessen konstant gehalten, während die Probe gescannt wird. Die Spitze folgt somit den topographischen Änderungen nicht mehr und der Tunnelstrom variiert je nach gerade vorhandenem Abstand Spitze-Probe. Über den Tunnelstrom und die Tunnelstromtheorie [2.2.] kann nun auf die Topographie der Probe geschlossen werden. Ein Vorteil dieses Modus ist die hohe erreichbare Scangeschwindigkeit. Diese wird durch das Fehlen bzw. durch das Nichtbenutzen eines Regelkreises erreicht. Durch die hohe Scangeschwindigkeit werden auch Fehler durch einen Thermaldrift von Probe und Spitze verringert. „Da dem Tunnelstromsignal immer ein frequenzabhängiges Rauschen überlagert ist, das mit zunehmender Frequenz abnimmt (,1/f-Rauschen’), führt die Verlagerung des Messsignals durch schnelleres Rastern in höhere Frequenzbereiche zu einer Verbesserung des Signal-Rausch-Verhältnisses.“[5] Ein großer Nachteil des CHM ist die Notwendigkeit einer fast atomar flachen Probe. Da die Spitze ja nicht mehr in der Höhe justiert wird, würde sie beim Scannen über eine Probe mit topographischen Änderungen, die über dem Abstand Probe-Spitze liegen, unweigerlich auf die Probe aufschlagen und sie würde mit großer Wahrscheinlichkeit beschädigt oder zerstört.

2.3.3. Scanning Tunneling Spectroscopy (STS)

In Atomen existieren Elektronen mit ganz spezifischen Energiewerten (im Nachfolgenden wird die Dichte der Elektronen mit bestimmten Energiewerten LDOS, „local density of states“ genannt), die der Schale auf der sich das Elektron befindet, entsprechen. Im Grunde genommen wird bei allen STM-Messmethoden, auch bei „constant current“ und „constant height“, immer die LDOS an einer bestimmten Stelle gemessen. Diese Dichte als Topographie darzustellen ist also nur eine Näherung. „An dieser Stelle muss noch einmal betont werden, dass STM-Bilder nicht die Oberflächentopographie, sondern Isolinien konstanter Tunnelwahrscheinlichkeiten (siehe Formel (2.1.)) darstellen. Somit ergeben sich nicht nur topographische, sondern auch elektronische Kontraste, die z.B. durch unterschiedliche Austrittsarbeiten der chemischen Elemente oder unterschiedliche Bindungsverhältnisse verursacht werden. STM-Bilder sind also stets eine Überlagerung struktureller und chemischer Bildinformationen.“[6] Sehr viel genauere Aussagen über die Atome (Besetzung der Schalen, chemische Zusammensetzung bei nicht ein-elementaren Proben, Ladungsdichtewellen, Bindungsenergie zwischen Atomen) können nun mit Hilfe der STS gewonnen werden. Die STS-Daten werden in der Regel durch CITS (Current-Imaging Tunneling Spectroscopy) gewonnen. Hierbei wird, wie bei der CCM, die Probe in konstantem Abstand untersucht. Im Unterschied zur CCM werden jedoch an jedem Punkt des Rasters für verschiedene Tunnelspannungswerte die entsprechenden Tunnelstromwerte aufgezeichnet. Dies geschieht bei konstantem Abstand Spitze-Probe. Aus der gewonnenen I-V Kurve können nun detaillierte Aussagen über den Zustand der Oberfläche gemacht werden.

2.4. Der Aufbau des STM

Das Prinzip des STM ist relativ einfach; was es so schwierig macht mit einem STM atomare Auflösung zu erreichen, ist der Aufbau. Gerade die Spitze, der Annäherungsmechanismus und die Vibrationsisolation sind Punkte, die, falls nicht technisch sauber umgesetzt, jegliche Messung zunichte machen können. Deshalb wird im Nachfolgenden gerade diesen Punkten sehr viel Aufmerksamkeit geschenkt. Es stellt heutzutage jedoch kein Problem dar ein STM mit atomarer Auflösung zu konstruieren, selbst einige Laien versuchen sich bereits am Bau eines STM, wie im Internet festzustellen ist.

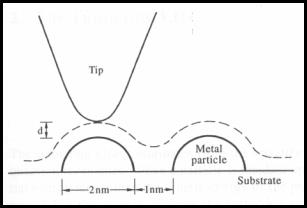

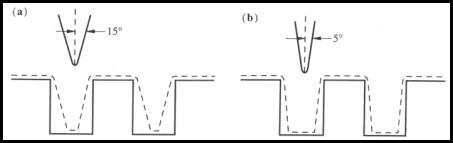

2.4.1. Die Spitze[7]

Das eigentlich entscheidende Element eines STM ist die Spitze. Die Spitze beeinflusst sowohl die mögliche Scangeschwindigkeit

und

die erreichbare Auflösung und Schärfe als auch die messbare

Elektronenstruktur bzw. Ladungsverteilung. Hierfür sind in der Regel mehrere

Faktoren verantwortlich: U.a. die „Schärfe“ der Spitze (im Optimalfall

nur ein einatomiges Ende), der Konuswinkel verbunden mit dem Kurvenradius (je

kleiner der Konuswinkel ist und je größer der Kurvenradius ist, umso genauer

sind die Scan-Ergebnisse; ein „Turm“ aus Atomen genau übereinander

angeordnet wäre der Optimalfall, dies ist jedoch in der Praxis nicht

möglich), die Resonanzfrequenz der Spitze (die Phasenhysterese[8]

muss möglichst klein sein um eine hohe Scangeschwindigkeit zu erreichen, zu

diesem Zweck sollte die Resonanzfrequenz auch sehr hoch sein), zuletzt die „Reinheit“

der Spitze (sie sollte nicht von einer Oxidschicht bedeckt sein, da der

Ohmsche Widerstand dieser sehr leicht größer sein könnte als der

Tunnelwiderstand, so dass gar kein Tunnelstrom zustande kommt). Des weiteren

sollte die Spitze chemisch und elektrochemisch isoliert sein, um Leckströme

zu vermeiden (das Ende der Spitze ist natürlich genauso wie der Anschluss

nicht isoliert, da sonst gar keine Messung bzw. kein Zustandekommen des

Tunnelstroms möglich wäre). Im Nachfolgenden werden verwendete

Materialien, Herstellungsverfahren und Nachbehandlung der Spitzen beschrieben.

und

die erreichbare Auflösung und Schärfe als auch die messbare

Elektronenstruktur bzw. Ladungsverteilung. Hierfür sind in der Regel mehrere

Faktoren verantwortlich: U.a. die „Schärfe“ der Spitze (im Optimalfall

nur ein einatomiges Ende), der Konuswinkel verbunden mit dem Kurvenradius (je

kleiner der Konuswinkel ist und je größer der Kurvenradius ist, umso genauer

sind die Scan-Ergebnisse; ein „Turm“ aus Atomen genau übereinander

angeordnet wäre der Optimalfall, dies ist jedoch in der Praxis nicht

möglich), die Resonanzfrequenz der Spitze (die Phasenhysterese[8]

muss möglichst klein sein um eine hohe Scangeschwindigkeit zu erreichen, zu

diesem Zweck sollte die Resonanzfrequenz auch sehr hoch sein), zuletzt die „Reinheit“

der Spitze (sie sollte nicht von einer Oxidschicht bedeckt sein, da der

Ohmsche Widerstand dieser sehr leicht größer sein könnte als der

Tunnelwiderstand, so dass gar kein Tunnelstrom zustande kommt). Des weiteren

sollte die Spitze chemisch und elektrochemisch isoliert sein, um Leckströme

zu vermeiden (das Ende der Spitze ist natürlich genauso wie der Anschluss

nicht isoliert, da sonst gar keine Messung bzw. kein Zustandekommen des

Tunnelstroms möglich wäre). Im Nachfolgenden werden verwendete

Materialien, Herstellungsverfahren und Nachbehandlung der Spitzen beschrieben.

Als geeignete Materialien haben sich Wolfram, Platin-Iridium und Gold erwiesen.

Aus einem Wolframdraht kann mit der geeigneten Methode sehr zuverlässig eine hinreichend scharfe Spitze erstellt werden, jedoch oxidiert das Material, was wiederum den Nachteil hat, dass man erst durch Nachbehandlungen der Spitze wieder ausreichende Schärfen erlangt. Platin wird gegenüber Wolfram bevorzugt, da es nicht oxidiert; es hat jedoch den Nachteil, dass es sehr weich ist. Deshalb fügt man dem Platin Iridium bei, es verleiht der Spitze die nötige Festigkeit bei gleichzeitiger Oxidationsfreiheit. Gold oxidiert in Reinform auch nicht, ist jedoch auch sehr weich. Des Weiteren wurden auch mit Graphit oder Graphit beschichteten Wolfram Spitzen bereits atomare Auflösungen erreicht. Es gibt jedoch auch neue Ansätze für Spitzenmaterialien, die zu interessanten Ergebnissen führen. „In fact, novel tips can lead to substantially new research directions. For example, the wiskers of CrO2 provided tunneling electrons with selected spins [4.19], making it possible to retrive informations associated with spins of electrons such as spin density waves which is a very interesting topic.”[9]

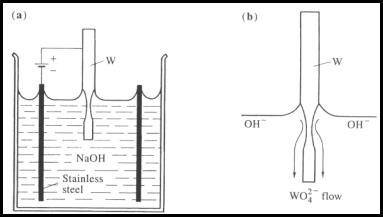

a) Wolframspitzen

Wolframspitzen werden üblicherweise in einer NaOH Lösung geätzt. Das Wolfram wird als Anode benutzt und ist von einem Zylinder aus rostfreiem Stahl umgeben, der als Kathode dient. Der Wolframdraht ist an einem Mikrometer befestigt, so dass man die Eintauchtiefe der Spitze genau justieren kann. Wenn nun eine Spannung von ungefähr 13V angelegt wird, wird das Wasser an der Kathode zu OH- und H2, das als Gas entweicht, reduziert. Das OH- löst den Draht auf, indem es das Wolfram zu WO42- oxidiert. Das Wolframoxid fließt entlang des Drahtes nach unten weg. Wegen der Oberflächenspannung der Ätzlösung bildet sich an der Stelle, wo der Draht in die Lösung eintaucht, ein Meniskus. Die Länge dieses Meniskus wirkt sich auf die Form der Spitze aus. Je kürzer er ist, umso kürzer wird die Spitze geformt. Je kürzer die Spitze geformt wird, umso mehr werden Vibrationen der Spitze während der Scanvorgänge reduziert. Um schlecht geformte und stumpfe Spitzen zu vermeiden sollte die Meniskushöhe unter Verwendung des Mikrometers auch während des Ätzvorgangs konstant gehalten werden. Es besteht weiterhin die Möglichkeit nun nicht nur Gleichstrom an die Elektroden anzuschließen, sondern auch Wechselstrom zu verwenden. Eine mit AC geätzte Spitze hat aber üblicherweise eine konische Form und einen größeren Konuswinkel als die mit DC geätzten Spitzen.

„Each procedure gives a different tip shape; the AC etched tips have a conical shape and much larger cone angles than the DC etched tips. The DC etched tips in the shape of a hyperboloid, on the other hand, are much sharper than AC etched tips and are preferable for high-resolution STM imaging.”[10] Daher werden in der Praxis meist DC-geätzte Spitzen verwendet.

Mit DC

werden auch bei einem Ätzvorgang zwei Spitzen gewonnen, eine oberhalb des

Meniskus, die andere unterhalb davon. Dies ist deshalb möglich, weil das

gelöste Wolframoxid nach unten entlang des Drahtes absinkt und gewissermaßen

eine Schutzschicht um das Wolfram bildet. Das Wolfram wird dadurch an diesen

Stellen nicht oxidiert. Auch die Länge des Drahtes unterhalb des Meniskus

spielt eine wichtige Rolle für die Schärfe der Spitze. Je länger dieser

ist, umso schwerer ist er. Durch das höhere Gewicht bricht der geätzte Teil

des Drahtes früher. Je früher der Draht bricht, umso dicker ist der

Spitzenradius und umso größer ist der Konuswinkel. Auch die Zeit, nach der

der Ätzvorgang nach Abriss des unteren Drahtteiles gestoppt wird (die sog.

„cutoff time“), hat einen großen Einfluss auf die Schärfe der Spitze. Um

eine Überätzung und somit eine Abstumpfung der Spitze zu vermeiden, muss

diese „cutoff time“ möglichst klein sein. Dies erreicht man, indem man

einen elektronischen Kontrollschaltkreis verwendet, der das Potential

innerhalb eines sehr kurzen Zeitraums (um die 500 ns) von den Elektroden

trennt. Üblicherweise werden die Spitzen nach diesen Vorgängen in

destilliertem Wasser gespült, um die anhaftende Ätzlösung vollständig zu

entfernen.

Mit DC

werden auch bei einem Ätzvorgang zwei Spitzen gewonnen, eine oberhalb des

Meniskus, die andere unterhalb davon. Dies ist deshalb möglich, weil das

gelöste Wolframoxid nach unten entlang des Drahtes absinkt und gewissermaßen

eine Schutzschicht um das Wolfram bildet. Das Wolfram wird dadurch an diesen

Stellen nicht oxidiert. Auch die Länge des Drahtes unterhalb des Meniskus

spielt eine wichtige Rolle für die Schärfe der Spitze. Je länger dieser

ist, umso schwerer ist er. Durch das höhere Gewicht bricht der geätzte Teil

des Drahtes früher. Je früher der Draht bricht, umso dicker ist der

Spitzenradius und umso größer ist der Konuswinkel. Auch die Zeit, nach der

der Ätzvorgang nach Abriss des unteren Drahtteiles gestoppt wird (die sog.

„cutoff time“), hat einen großen Einfluss auf die Schärfe der Spitze. Um

eine Überätzung und somit eine Abstumpfung der Spitze zu vermeiden, muss

diese „cutoff time“ möglichst klein sein. Dies erreicht man, indem man

einen elektronischen Kontrollschaltkreis verwendet, der das Potential

innerhalb eines sehr kurzen Zeitraums (um die 500 ns) von den Elektroden

trennt. Üblicherweise werden die Spitzen nach diesen Vorgängen in

destilliertem Wasser gespült, um die anhaftende Ätzlösung vollständig zu

entfernen.

b) Platin-Iridiumspitzen

Platin-Iridiumspitzen werden durch das Kratzen/ Schleifen über einen Untergrund oder auch durch das Schneiden mit einer Klinge mechanisch hergestellt. Auch solche Spitzen erreichen teilweise atomare Auflösungen. Üblicherweise werden aber auch Platin-Iridiumspitzen elektrochemisch in verschiedenen Lösungen (CaCl2/H2O/HCl, NaCN/NaOH, Kcl/H2O/HCl, NaCN/KOH oder auch NaNO3/NaCl) geätzt.

![]()

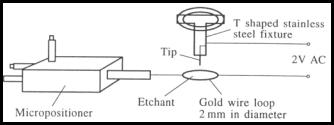

Ein oft

in der Praxis verwendetes Verfahren zur Herstellung von Pt/Ir-Spitzen mit

kleinen Krümmungsradii und kleinen Konuswinkeln wurde von Musselman und

Russel[11] entwickelt, es wird im

Nachfolgenden näher beschrieben. Im ersten Schritt wird ein 1,25 cm, 0,2 mm

dicker Platin-Iridium-(80:20)Draht in einer Lösung bestehend aus CaCl2/H2O/HCl

(60%/ 36%/ 4%) und mit einer Kohlenstoff Elektrode bei einer Wechselspannung

von 25V rms ungefähr 5 Minuten lang geätzt. So entsteht eine sehr starre, am

geätzten Ende relativ schlanke Spitze. Diese wird im zweiten Schritt des

Verfahrens an einem Micropositionierer befestigt und unter Kontrolle mit einem

Mikroskop in CaCl2/H2O/HCl (60%/ 36%/ 4%), das von einer

Golddraht-Schleife (dient gleichzeitig als zweite Elektrode) mit 2mm

Durchmesser gehalten wird, bei 2V rms AC geätzt. Das schlanke Ende kann nun

noch dünner geätzt werden, indem es durch den Lösungsfilm gezogen wird.

Durch ein kurzes Aufsetzen der Spitze auf die Filmoberfläche wird wiederum

eine „Schärfung“ dieser erreicht. Die auf diese Weise hergestellten

Spitzen haben einen kleinen Krümmungsradius (<50nm) und einen kleinen

Konushalbwinkel (»8°), erreichen somit eine hohe Bildschärfe bei atomarer

Auflösung.

Ein oft

in der Praxis verwendetes Verfahren zur Herstellung von Pt/Ir-Spitzen mit

kleinen Krümmungsradii und kleinen Konuswinkeln wurde von Musselman und

Russel[11] entwickelt, es wird im

Nachfolgenden näher beschrieben. Im ersten Schritt wird ein 1,25 cm, 0,2 mm

dicker Platin-Iridium-(80:20)Draht in einer Lösung bestehend aus CaCl2/H2O/HCl

(60%/ 36%/ 4%) und mit einer Kohlenstoff Elektrode bei einer Wechselspannung

von 25V rms ungefähr 5 Minuten lang geätzt. So entsteht eine sehr starre, am

geätzten Ende relativ schlanke Spitze. Diese wird im zweiten Schritt des

Verfahrens an einem Micropositionierer befestigt und unter Kontrolle mit einem

Mikroskop in CaCl2/H2O/HCl (60%/ 36%/ 4%), das von einer

Golddraht-Schleife (dient gleichzeitig als zweite Elektrode) mit 2mm

Durchmesser gehalten wird, bei 2V rms AC geätzt. Das schlanke Ende kann nun

noch dünner geätzt werden, indem es durch den Lösungsfilm gezogen wird.

Durch ein kurzes Aufsetzen der Spitze auf die Filmoberfläche wird wiederum

eine „Schärfung“ dieser erreicht. Die auf diese Weise hergestellten

Spitzen haben einen kleinen Krümmungsradius (<50nm) und einen kleinen

Konushalbwinkel (»8°), erreichen somit eine hohe Bildschärfe bei atomarer

Auflösung.

c) „in situ“ Nachbehandlung der Spitzen

Die durch die oben genannten Verfahren hergestellten Spitzen erreichen jedoch nur bei idealen Herstellungsbedingungen atomare Auflösungen. Da das meist nicht der Fall ist, werden solche Spitzen „in situ“ nachbehandelt. Die Spitzen sind bereits fertig im STM montiert und werden nun durch mehrere Verfahren nochmals geschärft. Die Auflösung kann oft durch leichtes Aufsetzen der Spitze auf die zu untersuchende Oberfläche oder, indem man die Spitze hohen elektrischen Feldstärken aussetzt (»108 V/cm), nochmals erhöht werden.

Es besteht jedoch die Gefahr, dass durch diese Methoden asymmetrische Spitzen oder Spitzen mit 2 Atomen am Ende erzeugt werden, was zu falschen[12] Messergebnissen führt.

d) Weitere Behandlungsmöglichkeiten der Spitzen

Auch werden STM-Spitzen, um sie zur Untersuchung in elektrochemischen Umgebungen verwenden zu können, speziell geschützt. Der Schutz soll die Spitzen chemisch und elektrochemisch inert machen, also auch Leckströme reduzieren. Dies wird erreicht, indem man die Spitzen mit Glas oder Wachs isoliert. Das Ende der Spitzen muss jedoch frei bleiben um eine weiterhin eine Messung zu ermöglichen. Des Weiteren wurde festgestellt, dass auf den unter normaler Umgebungsbedingungen hergestellten Spitzen häufig eine mehrere Nanometer dicke Kohlenstoff-Ablagerung zu finden ist. Diese Ablagerung verhindert meist gute Messergebnisse (teilweise werden aber auch absichtlich mit Graphit, also Kohlenstoff, beschichtete Spitzen verwendet). Es kann versucht werden die Ablagerung durch Oxidation mit einer Sauerstoff-Acetylen Flamme abzutragen. Besser ist jedoch, gleich bei der Herstellung einen Kontakt der Spitze zu C zu verhindern. Das für die Ätzlösung verwendete Wasser kann man von gelöster Kohlensäure befreien, indem man es einfach erhitzt. Kohlensäure hat einen höheren Gasdruck als Wasser, verdampft deshalb früher.

Um in der Phase der Mikropolitur den Kontakt zum CO2 in der Luft zu vermeiden muss diese in einer isolierten Umgebung unter N2 Atmosphäre durchgeführt werden.

Zusammenfassend ist zu sagen, dass die Spitze das entscheidende Element eines STM ist. Es ist sehr aufwendig eine Spitze herzustellen, die atomare Auflösung bei guter Bildschärfe erreicht.

2.4.2. Annäherungsmechanismen der Spitze zur Probe

Die verschiedenen Annäherungsmechanismen der Spitze zur Probe müssen folgende Kriterien erfüllen:

In Richtung der z-Achse (die „Höhe“ der Spitze über der Probe) muss die Scanreichweite mindestens 1 μm betragen, sie ist nötig um die Spitze nach der Grobannäherung bis zum Zustandekommen eines ausreichenden Tunnelstroms anzunähern. Gleichzeitig muss die Genauigkeit in Richtung der z-Achse 0,01 nm betragen, dies ist nötig, da über den Betrag des Tunnelstroms Aussagen über die topographische Beschaffenheit gemacht werden. Da Höhenunterschiede in der Beschaffenheit von einem Å gemessen werden sollen, muss die Annäherungsgenauigkeit bei so geringen Werten liegen.

In Richtung der x- und y-Achse muss die Scanreichweite wiederum bei mindestens 1μm liegen, da auch die Topographie größerer Flächen gemessen werden soll. Die Genauigkeit sollte mindestens 0,1 nm bzw. 1 Å betragen, um Atome die nebeneinander angeordnet sind, klar unterscheiden zu können.

Der Grobannäherungsmechanismus bewegt die Probe und sollte leichtgängig und sanft, ohne ruckartige oder rückläufige Bewegungen funktionieren um die Spitze nicht schon versehentlich beim Grobannähern auf die zu untersuchende Oberfläche aufschlagen zu lassen. Seine Reichweite sollte im Bereich von 1 mm liegen, um die zu untersuchende Probe gut austauschen oder bewegen zu können. Die Genauigkeit sollte mindestens bei 0,1 μm liegen.

Der Abstand zwischen Spitze und Probe sollte so starr und konstant wie möglich sein, deshalb sollte die Resonanzfrequenz bzw. die Vibrationsdämpfung für die gesamte Apparatur bestehend aus Spitze und Annäherungsmechanismus möglichst hoch sein. Wiederum bestünde ansonsten die Gefahr, dass die Spitze aufschlägt oder zumindest die Scanauflösung erheblich unter den Vibrationen leidet.

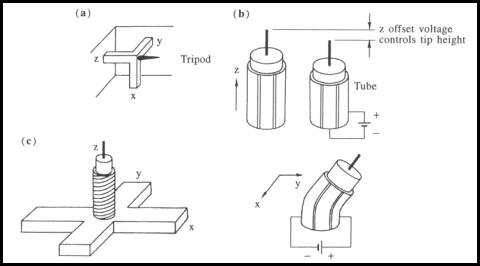

a) Die Verwendung von piezoelektrischen Keramiken in der Feinjustierung

Da an die Feinjustierung sehr hohe Anforderungen (siehe oben) gestellt

werden, werden in der Regel immer piezoelektrische Keramiken verwendet. Sie

sind die einzigen Mechaniken, die bei so geringem technischen Aufwand so hohe

Genauigkeit und hohe Vibrationsisolation gewährleisten. Eine piezoelektrische

Keramik ist eine Funktionseinheit, die eine Veränderung in ihrer räumlichen

Ausdehnung erfährt, wenn eine elektrische Spannung angelegt wird.

Üblicherweise haben Kristalle bestehend aus mehreren Elementen

piezoelektrische Eigenschaften (z.B. Quarz). Heutzutage werden allerdings

andere polycristaline Materialien wie z.B. Blei-Zirconat-Titanat (PZT) oder

Barium-Titanat verwendet. Materialien der Dicke t und der Länge l

können sich unter Anlegen der Spannung U um ![]() ausdehnen.

Dabei ist d31 der spezifische Ausdehnungskoeffizient des Materials,

der erste Index von d zeigt die Richtung des angelegten elektrischen Feldes

bei gleichzeitiger Ausdehnung in Richtung des zweiten Index. Die Zahlen 1,2,3

stehen hierbei für die x-, y-, z-Achsen. Die Länge l wäre die

x-Achse, somit die Ziffer 1. Analog dazu entspricht die Dicke t der Ziffer 3.

Typische Werte für d31 liegen im Bereich zwischen

ausdehnen.

Dabei ist d31 der spezifische Ausdehnungskoeffizient des Materials,

der erste Index von d zeigt die Richtung des angelegten elektrischen Feldes

bei gleichzeitiger Ausdehnung in Richtung des zweiten Index. Die Zahlen 1,2,3

stehen hierbei für die x-, y-, z-Achsen. Die Länge l wäre die

x-Achse, somit die Ziffer 1. Analog dazu entspricht die Dicke t der Ziffer 3.

Typische Werte für d31 liegen im Bereich zwischen ![]() und

und

![]() . Die Feinjustierung hat

jedoch nicht nur die Aufgabe den Abstand der Spitze zur Probe zu regeln. Sie

soll auch die Abtastung der einzelnen Linien [2.1.] ermöglichen. Dies

geschieht durch die, durch die Ausdehnung der Piezokristalle, entstehende

Bewegung der Spitze über die Oberfläche der Probe. Die Auflösung des Scans

hängt also neben der Beschaffenheit der Spitze [2.4.1.] auch von der

Genauigkeit der Ausdehnung des Kristalls, bzw. der Genauigkeit der die

Ausdehnung des Kristalls verursachenden Spannung ab. Die Genauigkeit der

Bewegbarkeit sollte im Bereich von 0,1 nm liegen, damit einzelne Atome

unterschieden werden können. Es konnten sich im Laufe der Zeit drei, in allen

drei Dimensionen operierende, technische Prinzipien durchsetzen. “Basically,

the designs of 3-dimensional scanners made of piezoelectric ceramic materials

include the tripod, the single tube and a cross combined with a single tube.“[13]

. Die Feinjustierung hat

jedoch nicht nur die Aufgabe den Abstand der Spitze zur Probe zu regeln. Sie

soll auch die Abtastung der einzelnen Linien [2.1.] ermöglichen. Dies

geschieht durch die, durch die Ausdehnung der Piezokristalle, entstehende

Bewegung der Spitze über die Oberfläche der Probe. Die Auflösung des Scans

hängt also neben der Beschaffenheit der Spitze [2.4.1.] auch von der

Genauigkeit der Ausdehnung des Kristalls, bzw. der Genauigkeit der die

Ausdehnung des Kristalls verursachenden Spannung ab. Die Genauigkeit der

Bewegbarkeit sollte im Bereich von 0,1 nm liegen, damit einzelne Atome

unterschieden werden können. Es konnten sich im Laufe der Zeit drei, in allen

drei Dimensionen operierende, technische Prinzipien durchsetzen. “Basically,

the designs of 3-dimensional scanners made of piezoelectric ceramic materials

include the tripod, the single tube and a cross combined with a single tube.“[13]

Der „tripod“ besteht aus drei aufeinander senkrecht stehenden

Piezo-Stäben, an deren gemeinsamen Ende die Spitze befestigt ist. Durch die,

unabhängig unter den Piezo- Stäben möglichen, Ausdehnungen und

Kontraktionen kann nun die Spitze in alle drei (x, y, z) Richtungen bewegt

werden.

Ein „single tube scanner“ hat gegenüber anderen dreidimensionalen Scannern den Vorteil mechanisch sehr stabil zu sein, er besitzt eine höhere Resonanzfrequenz als andere Scanner. Eine PZT „tube“ besteht aus einer inneren und äußeren Elektrode. Mit der inneren Elektrode kann durch Anlegen von Spannung die Ausdehnung in Richtung der z-Achse geregelt werden. Die äußere Elektrode ist in 4 gleich große Quadranten unterteilt. Indem man nun Spannung an jeweils gegenüberliegende Quadranten anlegt, wird eine Biegung der gesamten „tube“ in die jeweilige Richtung erreicht (x und y).

Eine weitere Möglichkeit für einen dreidimensionalen Scanner ist eine kreuzartig geformte Piezokeramik, die für die x- und y-Bewegung zuständig ist. Auf ihr ist in der Mitte eine weitere Piezo- „tube“ befestigt, die Bewegungen in Richtung der z-Achse regelt.

b) Die Grobannäherung der zu untersuchenden Probe an die Spitze

Um die Probe in die Reichweite des z-Piezos und damit der Spitze zu bringen und um gleichzeitig ein problemloses Austauschen oder Verschieben der Probe zu ermöglichen, wird in der Praxis immer mit einem Grobannäherungsmechanismus gearbeitet. Dieser bewegt üblicherweise die Probe gegenüber der Spitze. Hierfür gibt es mehrere technische Ansätze:

- Eine Schraube, die durch Drehen gegen eine Differentialfeder gedrückt wird und dadurch das Halteelement, auf dem sich die Probe befindet, verschiebt.

- Ein Differentialschraubenmikrometer, an dem das Halteelement samt Probe befestigt ist. Die Schrauben können entweder manuell oder mit einem Schrittmotor betrieben werden.

- Es wird wie beim Feinannäherungsmechanismus der Spitze ein

piezoelektrisches Element benützt. Ein Schieber wird unter Verwendung von

piezoelektrischer Ausdehnung und elektrostatischen, mechanischen oder

magnetischen Klammern bewegt. Zwei äußerst bekannte und häufig

verwendete piezoelektrische Mechanismen sind die sogenannte „louse“,

verwendet von G. Binnig und H. Rohrer in einem der ersten STMs, und der

von Burleigh Instruments entwickelte „inchworm motor“. Das Prinzip des

„inchworm motor“ wird anhand nebenstehender Abbildung erklärt.

Die

Piezoelemente 1 und 3 dienen als Klammern; wenn an sie eine Spannung

angelegt wird, dehnen sie sich so aus, dass sie den Schaft festhalten. Am

Ende des Schaftes kann der Probenhalter befestigt werden. Das Piezoelement

2 dient als eigentliches Bewegungselement; wird eine Spannung angelegt,

dehnt es sich entlang des Schaftes aus. Das Piezoelement 3 berührt den

Schaft zu keinem Zeitpunkt. In Schritt 1 ist zu sehen wie, nach Anlegen

einer Spannung an den Piezo 1, dieser sich ausgedehnt hat und den Schaft

fest umschließt. In Bild 2 wurde Spannung an den Piezo 2 angelegt, so

dass dieser sich ausgedehnt hat und wegen der Klammerung durch den Piezo 1

den Schaft „mitgezogen“ hat. In Bild 3 ist nun an Piezo 1 und 3

Spannung angelegt, beide Klammern halten den Schaft fest. In Bild 4 wird

die Spannung von Piezo 1 gelöst, so dass er den Schaft nicht mehr

umklammert. Durch Trennen der Spannung von Piezo 2, geht auch dieser

wieder in seine Ausgangslage zurück (Bild 5). Nun wird am Piezo 1 wieder

Spannung angelegt, beide Piezos umklammern den Schaft (Bild 6). In Bild 7

wurde die Spannung wieder von Piezo 3 getrennt, er geht in seine

Ausgangslage zurück. Nun kann der Vorgang ab Bild 1 wiederholt werden

oder auch, je nach Positionierungswunsch, rückwärts abgelaufen lassen

werden. Die Funktionsweise der „louse“ wird mit Hilfe von Abbildung

erklärt. Die Körper der „louse“ (L) besteht aus einer Piezoplatte

und einem Probenhalter. Die drei Metallfüße (MF) dieses Körpers sind

von den dazugehörigen Grundplatten (GP) durch einen Isolator (I) mit

hoher dielektrischer Konstante getrennt, jedoch auf diesen verschiebbar.

Durch das Anlegen einer Spannung zwischen Grundplatte und Metallfuß kann

dieser elektrostatisch an die Grundplatte geklammert werden. Durch

gezieltes Ausdehnen und Kontrahieren der Piezoplatte durch elektrische

Spannung und gezieltes Klammern der Füße und Grundplatten kann der

Probenhalter nun beliebig in einer Ebene verschoben werden.

Die

Piezoelemente 1 und 3 dienen als Klammern; wenn an sie eine Spannung

angelegt wird, dehnen sie sich so aus, dass sie den Schaft festhalten. Am

Ende des Schaftes kann der Probenhalter befestigt werden. Das Piezoelement

2 dient als eigentliches Bewegungselement; wird eine Spannung angelegt,

dehnt es sich entlang des Schaftes aus. Das Piezoelement 3 berührt den

Schaft zu keinem Zeitpunkt. In Schritt 1 ist zu sehen wie, nach Anlegen

einer Spannung an den Piezo 1, dieser sich ausgedehnt hat und den Schaft

fest umschließt. In Bild 2 wurde Spannung an den Piezo 2 angelegt, so

dass dieser sich ausgedehnt hat und wegen der Klammerung durch den Piezo 1

den Schaft „mitgezogen“ hat. In Bild 3 ist nun an Piezo 1 und 3

Spannung angelegt, beide Klammern halten den Schaft fest. In Bild 4 wird

die Spannung von Piezo 1 gelöst, so dass er den Schaft nicht mehr

umklammert. Durch Trennen der Spannung von Piezo 2, geht auch dieser

wieder in seine Ausgangslage zurück (Bild 5). Nun wird am Piezo 1 wieder

Spannung angelegt, beide Piezos umklammern den Schaft (Bild 6). In Bild 7

wurde die Spannung wieder von Piezo 3 getrennt, er geht in seine

Ausgangslage zurück. Nun kann der Vorgang ab Bild 1 wiederholt werden

oder auch, je nach Positionierungswunsch, rückwärts abgelaufen lassen

werden. Die Funktionsweise der „louse“ wird mit Hilfe von Abbildung

erklärt. Die Körper der „louse“ (L) besteht aus einer Piezoplatte

und einem Probenhalter. Die drei Metallfüße (MF) dieses Körpers sind

von den dazugehörigen Grundplatten (GP) durch einen Isolator (I) mit

hoher dielektrischer Konstante getrennt, jedoch auf diesen verschiebbar.

Durch das Anlegen einer Spannung zwischen Grundplatte und Metallfuß kann

dieser elektrostatisch an die Grundplatte geklammert werden. Durch

gezieltes Ausdehnen und Kontrahieren der Piezoplatte durch elektrische

Spannung und gezieltes Klammern der Füße und Grundplatten kann der

Probenhalter nun beliebig in einer Ebene verschoben werden.

2.4.3.

Die Vibrations-Isolation eines STM

Beim STM werden Informationen mit einer Genauigkeit von 0,1 bis sogar 0,01 nm ausgelesen. Bei dieser hohen Auflösung ist es daher essentiell, dass das STM keine Erschütterungen und Vibrationen erfährt. Diese würden die erhaltenen Daten erheblich verzehren und sogar im schlimmsten Falle die Spitze auf der Probe aufschlagen lassen, was zu einer Zerstörung von Probe und Spitze führen könnte. „For many materials, especially metals, the atomic corrugations observed in the constant- current STM mode will typically be 0.01 nm. Therefore, a good vibration- isolation system is very important for a well-functioning STM, and the changes of the gap distance caused by vibrations must be kept less than 0.001 nm”[14] Vibrationen und Erschütterungen können im Falle des STM über die Luft oder auch über Körper übertragen werden. Meist ist die Isolation in drei Teilen aufgebaut.

a) Die Isolation gegenüber hohen Frequenzen (> 50 Hz)

Frequenzen über 50 Hz stammen meist von laufenden Maschinen, Transformatoren oder Motoren. Diese Vibrationen können mithilfe von Vorrichtungen, deren Resonanzfrequenz unter 50 Hz liegt und deren Dämpfung für Frequenzen oberhalb dieses Bereiches sehr hoch ist, unterdrückt werden. Hierfür wird üblicherweise eine Kombination aus massiven Metallplatten und mehreren Gummistücken verwendet. Die Platten werden aufeinander angeordnet und sind durch die Gummistücke voneinander getrennt. Das eigentliche STM wird auf die Oberste der Platten aufgebaut. Die Gummistücke zwischen den Platten sind aus einem Material, das eine hohe Dämpfung gegenüber hohen Frequenzen gewährleistet; es soll auch die Übertragung von Stößen auf das STM verhindern. Bei Untersuchungen unter UHV (ultra high vacuum) sollten die Materialien der Platten und der Gummis so gewählt werden, dass von ihnen möglichst geringe Ausdünstungen ausgehen, die das Vakuum verschlechtern würden. Gegenüber niedrigen Frequenzen (<50 Hz) ist eine solche Konstruktion jedoch machtlos, deshalb wird eine zweite Einheit benötigt, die diese Isolation gewährleistet.

b) Die Isolation gegenüber niedrigen Frequenzen (< 50 Hz)

Die Vibrationen unter 50 Hz, die meist von Schritten von Menschen und von Grundschwingungen von Gebäuden stammen, werden durch eine zweite, äußere Einheit gedämpft. An dieser äußeren Einheit wird die innere Isolation samt dem eigentlichen STM befestigt. Diese Isolationseinheit besteht aus einer massiven Metallplatte (auf der dann auch die innere Einheit samt STM aufgebaut ist), die mit mehreren langen Federn oder auch Gummiseilen in einem Rahmen aufgehängt wird. Da die Federn, einmal in Schwingung geraten, aber in einem UHV STM, wegen dem fehlenden Luftwiderstand, nicht mehr gedämpft würden, verwendet man eben bei UHV STMs eine magnetische Dämpfung. Diese besteht aus mehreren, sich gegenüberliegenden Magneten und Kupferplatten. Sie ist am Ende der Federdämpfung befestigt und dämpft eine Bewegung der Feder, indem ein der Bewegung entgegenwirkendes, magnetisches Feld aufgebaut wird. Es gibt jedoch auch STMs, deren Isolation aus pneumatischen Federn besteht. Es kann jedoch der ganze STM-Versuchsaufbau auch durch Luftzug in Schwingungen geraten, deshalb wird nochmals eine Isolationseinheit benötigt.

c) Die Isolation gegenüber dem Luftfluss

Diese dritte Einheit der Isolation besteht einfach aus einem abgeschlossenen Gehäuse, in dem die anderen Isolationseinheiten aufgebaut werden. Es kann kein Luftfluss mehr stattfinden und somit kann das STM auch nicht durch diesen gestört werden.

d) Das UHV (ultra high vacuum) STM

Um Stöße zwischen Luftmolekülen und der Spitze bzw. der Probe annähernd vollständig zu verhindern, wurden auch STMs entwickelt, die unter hohem Vakuum operieren. Um nun noch die thermale Drift von Probe und Spitze zu minimieren, kann das STM bei sehr niedrigen Temperaturen betrieben werden (< 10 K). Dies wird durch Kühlen mit Helium erreicht. Bei einem UHV-Tieftemperatur-STM, sind eine Vielzahl von Fehlerquellen oder bildverschlechternden Einflüssen minimiert. Jedoch sind mit dem für das Vakuum notwendigen Aufwand auch einige Probleme verbunden. Die Hochleistungsvakuumpumpen erzeugen erhebliche Schwingungen, die über die Vakuumkammer und den Boden auf das STM übertragen werden und somit das Bild wieder verschlechtern. Auch ist das STM in einer solchen Vakuumkammer nicht mehr ohne weiteres zugänglich, Probe und Spitze können nicht mehr so leicht ausgetauscht werden. Diese Probleme wurden jedoch durch technisch aufwendige Vibrationsisolationen und ferngesteuerte Greifer, die in der Vakuumkammer Probe und Spitze austauschen können, gelöst. Die Störungsfreiheit eines UHV-STM erlaubt in der Regel eine schnelleres Scannen bei gleichzeitig bester Auflösung. Diese STMs zählen heute zu den genauesten Möglichkeiten eine Oberfläche auf atomarer Ebene zu untersuchen.

2.4.4. Die Auswertung der gewonnenen Daten

![]()

Bei

einem STM werden üblicherweise 5 Signale ausgelesen und ihre Abhängigkeit

zueinander ausgewertet. Es werden die x-, y- und z-Positionen über die

jeweiligen Spannungen an den Piezos gemessen, daneben werden auch der

Tunnelstrom und die Tunnelspannung gemessen. Der Tunnelstrom muss zu diesem

Zweck durch verschiedene Schaltungen verstärkt werden, da er nur wenige nA

groß ist. Im Falle des „constant current“ Modus [2.3.1.] wird nun die x-,

y-Position des Scanners in Abhängigkeit der, durch einen Regler in

Abhängigkeit vom Tunnelstrom geregelten, Position des z-Piezos aufgezeichnet.

Der Tunnelstrom dient bei diesem Modus als Regelgröße und als

Überwachungsgröße. Weicht der Tunnelstrom zu stark vom Sollwert ab, dann

ist der Regler zu langsam eingestellt oder die Messgeschwindigkeit zu hoch.

Durch die Aufzeichnung von den x-, y- und z-Koordinaten kann nun am Computer

eine drei dimensionale Darstellung erfolgen.

Bei

einem STM werden üblicherweise 5 Signale ausgelesen und ihre Abhängigkeit

zueinander ausgewertet. Es werden die x-, y- und z-Positionen über die

jeweiligen Spannungen an den Piezos gemessen, daneben werden auch der

Tunnelstrom und die Tunnelspannung gemessen. Der Tunnelstrom muss zu diesem

Zweck durch verschiedene Schaltungen verstärkt werden, da er nur wenige nA

groß ist. Im Falle des „constant current“ Modus [2.3.1.] wird nun die x-,

y-Position des Scanners in Abhängigkeit der, durch einen Regler in

Abhängigkeit vom Tunnelstrom geregelten, Position des z-Piezos aufgezeichnet.

Der Tunnelstrom dient bei diesem Modus als Regelgröße und als

Überwachungsgröße. Weicht der Tunnelstrom zu stark vom Sollwert ab, dann

ist der Regler zu langsam eingestellt oder die Messgeschwindigkeit zu hoch.

Durch die Aufzeichnung von den x-, y- und z-Koordinaten kann nun am Computer

eine drei dimensionale Darstellung erfolgen.

Bei der „constant height“ Methode [2.3.2.] werden wieder die x- und y-Positionen in Relation zum Tunnelstrom gemessen. Aus dem Tunnelstrom kann der Abstand Spitze Probe errechnet werden, folglich können aus den Änderungen des Tunnelstroms die Änderungen der Oberflächentopographie bzw. der LDOS errechnet werden. Wieder können die gemessenen Daten durch einen Computer drei-dimensional dargestellt werden.

Im Falle der „scanning tunneling spectroscopy“ [2.3.3.] werden wiederum die x- und y- Position bei konstanter z-Position ausgewertet. Daneben werden die eigentlichen Spektroskopie-Daten, der Tunnelstrom in Abhängigkeit von der Tunnelspannung ausgewertet. Wieder können die gemessenen Daten am Computer in verschiedene Diagramme oder auch drei-dimensionale Darstellungen umgewandelt werden.

In den Anfängen der STM wurden die Informationen innerhalb einer Scanlinie [2.1.] mithilfe eines x-, y-Schreibers ausgewertet.[15] Als x-Achsen-Signal wurde die x-Position der Spitze und als y-Achsen-Signal die für die entsprechende Scanmethode benötigte Größe verwendet.

3. Verwandte Scantechnologien

Aus der Notwendigkeit heraus auch nicht-leitende Materialien untersuchen zu können, wurden bald, das STM als Vorbild genommen, eine Vielzahl von verwandten Scantechnologien entwickelt, die die Oberflächenanalyse von Materialien aller Art revolutionierte. Im Nachfolgenden werden einige dieser Technologien kurz vorgestellt und erläutert.

3.1. Das AFM (Atomic Force Microscope)

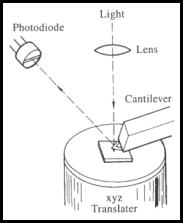

Da das STM nur Proben untersuchen kann, die leitend sind, entstand die Notwendigkeit ein Mikroskop zu entwickeln, das nicht auf die Leitfähigkeit der Probe angewiesen ist. Dies gelang im Jahre 1986 Binnig zusammen mit einigen Kollegen. Er entwickelte das AFM (atomic force microscope). Nach dem Vorbild des STM verwendet auch das AFM das Prinzip des Rasterns [2.1.]. Im Gegensatz zum STM werden beim AFM jedoch nicht der Tunnelstrom, sondern die Kräfte zwischen Spitze und Probe gemessen. Hierfür wird ein Hebelarm („cantilever“) aus Silizium oder Siliziumnitrat gefertigt. Am Ende des Hebelarms wird eine pyramiden- oder konusförmige Spitze, die ebenfalls aus Silizium besteht, geschaffen, das andere Ende des cantilevers wird fest an einem Piezo verankert. Die cantilever haben Federkonstanten von 0,0006 bis 2 N/m und können damit Kräfte bis 10-9 N detektieren.[16] Die Spitze wird nun mit Hilfe des Piezos leicht auf die Oberfläche aufgesetzt und durch Bewegen der Probe über Piezos über die Oberfläche gerastert. Der cantilever samt Spitze biegt sich dabei je nach der lokalen Höhe der Probe auf und ab. Es besteht die Möglichkeit die Topographie der Probe direkt über die Biegung der cantilevers zu messen (variable deflection mode). Es kann nun aber auch die Biegung des cantilevers über einen Regelkreis konstant gehalten werden (constant force mode). In diesem Falle misst man die Spannung am Piezo, die nötig ist um die Biegung konstant zu halten, und errechnet aus ihr über die Federkonstante des cantilevers die Kraft und damit die Topographie. Die Biegung des cantilevers wird üblicherweise mit Hilfe eines STM oder durch ein optisches System gemessen und von einem Computer in die Topographie der Probe umgerechnet. Das AFM erreicht vertikale Auflösungen von » 0,05 nm eine laterale Auflösung von » 0,1 nm.[17]

Bei

der Messung durch ein optisches System muss auf der der Spitze

gegenüberliegenden Seite des cantilevers eine Licht reflektierende

Beschichtung angebracht werden. Dann wird ein Laserstrahl auf diese

Beschichtung gerichtet, der reflektierte Strahl fällt auf ein System aus

Photodioden, deren Photoströme dann wiederum in die Topographie der Probe

umgerechnet werden können.

Bei

der Messung durch ein optisches System muss auf der der Spitze

gegenüberliegenden Seite des cantilevers eine Licht reflektierende

Beschichtung angebracht werden. Dann wird ein Laserstrahl auf diese

Beschichtung gerichtet, der reflektierte Strahl fällt auf ein System aus

Photodioden, deren Photoströme dann wiederum in die Topographie der Probe

umgerechnet werden können.

Es

kann aber auch die der Spitze gegenüberliegende Seite des cantilevers durch

eine Beschichtung leitfähig gemacht werden. Dann kann mit einem STM unter

Zuhilfenahme des Tunneleffekts die Auf- und Ab- Bewegung des cantilevers

gemessen werden. Es gibt noch mehr Möglichkeiten die Biegung des cantilevers

zu detektieren, auf die hier aber nicht weiter eingegangen wird.

Es

kann aber auch die der Spitze gegenüberliegende Seite des cantilevers durch

eine Beschichtung leitfähig gemacht werden. Dann kann mit einem STM unter

Zuhilfenahme des Tunneleffekts die Auf- und Ab- Bewegung des cantilevers

gemessen werden. Es gibt noch mehr Möglichkeiten die Biegung des cantilevers

zu detektieren, auf die hier aber nicht weiter eingegangen wird.

![Textfeld: Xenon Atome werden auf einer Ni (110) Oberfläche zu den Buchstaben I, B und M angeordnet. Diese Naomanipulation [4.1.1.] wurde mithilfe eines STM durchgeführt.](Facharbeit-Dateien/image069.gif)

„Seven methods have been used for measuring the deflection of a

force-sensing cantilever with subnanometer sensitivity. They consist of two

electronic ones, tunneling and capacitance, and five optical ones, homodyne,

heterodyne, laser-diode feedback, polarization and deflection.”[18]

Neben dem Modus die Oberfläche mit der Spitze zu berühren (contact mode)

gibt es auch noch die Möglichkeit die Spitze über der Oberfläche schwebend

vibrieren zu lassen. Damit werden Kräfte wie die Van-der-Waals-Kraft, die

magnetische Kraft oder die elektrostatische Kraft gemessen. Die Möglichkeit

diese Kräfte zu messen führte zur Entwicklung von anderen

Raster-Mikroskopen.

3.1.1.

Das LFM (Lateral Force Microscope)

Ein weiterer Ableger des AFM, der im contact modus operiert, ist das Lateral

Force Microscope. Im Gegensatz zum AFM werden beim LFM nicht nur die Kräfte

gemessen, die den cantilever auf- und ab-biegen, sondern auch die Kräfte, die

den cantilever verdrehen. Die Kraft, die den cantilever verbiegt, ist eine

Kraft die in der z-Achse wirkt, die Kraft die den cantilever verdreht wirkt in

der x- y-Ebene. Die beiden Bewegungen des cantilevers finden senkrecht

zueinander statt. Beim LFM wird meist ein optisches System zur Detektion der

Biegung eingesetzt. Es wird wieder ein Laserstrahl auf die reflektierende

Fläche des cantilevers gerichtet. Da nun zwei Kräfte unabhängig voneinander

simultan gemessen werden, kann sich der reflektierte Strahl in zwei Achsen

bewegen. Um diese Bewegung zu messen, wird üblicherweise ein Photosystem aus

vier Photodioden verwendet. Wiederum werden die Photoströme verrechnet um die

Bewegung der Cantilevers zu erhalten. Über diese Bewegung werden mit der

Feder- und Torsions-Konstante die wirkenden Kräfte errechnet und graphisch

dargestellt.

Ein weiterer Ableger des AFM, der im contact modus operiert, ist das Lateral

Force Microscope. Im Gegensatz zum AFM werden beim LFM nicht nur die Kräfte

gemessen, die den cantilever auf- und ab-biegen, sondern auch die Kräfte, die

den cantilever verdrehen. Die Kraft, die den cantilever verbiegt, ist eine

Kraft die in der z-Achse wirkt, die Kraft die den cantilever verdreht wirkt in

der x- y-Ebene. Die beiden Bewegungen des cantilevers finden senkrecht

zueinander statt. Beim LFM wird meist ein optisches System zur Detektion der

Biegung eingesetzt. Es wird wieder ein Laserstrahl auf die reflektierende

Fläche des cantilevers gerichtet. Da nun zwei Kräfte unabhängig voneinander

simultan gemessen werden, kann sich der reflektierte Strahl in zwei Achsen

bewegen. Um diese Bewegung zu messen, wird üblicherweise ein Photosystem aus

vier Photodioden verwendet. Wiederum werden die Photoströme verrechnet um die

Bewegung der Cantilevers zu erhalten. Über diese Bewegung werden mit der

Feder- und Torsions-Konstante die wirkenden Kräfte errechnet und graphisch

dargestellt.

3.1.2. Das MFM (Magnetic Force Microscope)

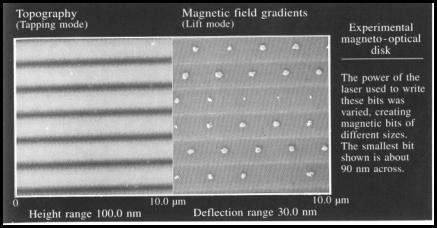

Das erste MFM wurde im Jahre 1987 von Y. Martin und H.K. Wickramasinghe entwickelt. Das MFM machte es möglich mit einer Auflösung von bis zu 10 nm magnetische Kräfte in einer Größenordnung von bis zu 10-14 N zu messen.[19] Das MFM revolutionierte die Entwicklung von magnetischen Speichermedien, da erstmals die Möglichkeit bestand magnetische Felder von so geringer Größe zu messen. Um die magnetischen Kräfte detektieren zu können, muss die Spitze des AFM gegen eine magnetische Spitze (üblicherweise aus Nickel oder Eisen, aber auch aus anderen ferromagnetisch beschichteten Materialien) ausgetauscht werden. Das MFM operiert im non contact mode, der cantilever wird angeregt, so dass er mit seiner Resonanzfrequenz vibriert. Dann wird er in einem Abstand von üblicherweise 20- 200 nm über die Oberfläche gerastert. Wenn der vibrierende cantilever nun eine magnetische Kraft erfährt, ändert sich seine effektive Federkonstante, seine Resonanz-Frequenz wird verschoben. Durch die Verschiebung in der Schwingung des cantilevers ändert sich automatisch auch die Amplitude, mit der er schwingt. Ein Übersicht über die magnetischen Felder der Probe kann also erhalten werden indem, die Amplitude der Schwingungen aufgezeichnet und ausgewertet wird.

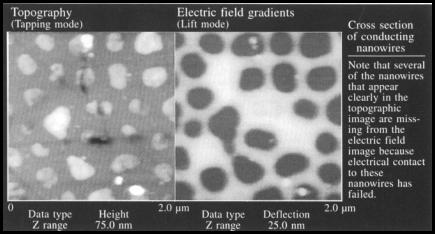

3.1.3. Das EFM (Electrostatic Force Microscope)

Die Entwicklung des EFM ermöglichte es elektrostatische Aufladung einer Probe zu untersuchen. Der Aufbau ist überwiegend genauso wie beim AFM [3.1.]. Wie beim MFM [3.1.2.] vibriert die Spitze (Silizium mit Platin beschichtet) mit ihrer Resonanz- Frequenz. Diese Frequenz verschiebt sich durch das Auftreten von Kräften und kann gemessen werden. Durch die Auswertung der erhaltenen Daten erhält man eine extrem feine Übersicht über die elektrostatischen Kräfte der gescannten Fläche. „The force sensitivity of the EFM suggests that capacitive variations down to 10-21 F could be measured in a 1 Hz bandwidth.” [20]„Therefore, the force microscope has demonstrated its ability to detect individual electrons or to measure currents of the order of 10-19 A, which may have wide-ranging applications.”[21]

3.2. Das Scanning Thermal Microscope

Mit

einem Scanning Thermal Microscope kann die Topographie und die

Wärmeleitfähigkeit einer Probe bestimmt werden. Vom Prinzip her funktioniert

das Scanning Thermal Microscope wie das STM.

Mit

einem Scanning Thermal Microscope kann die Topographie und die

Wärmeleitfähigkeit einer Probe bestimmt werden. Vom Prinzip her funktioniert

das Scanning Thermal Microscope wie das STM.  Die

Spitze des Scanning Thermal Microscope besteht aus zwei Metallen (z.B. Wolfram

in Kombination mit Nickel), die übereinander angeordnet und gegeneinander

isoliert sind. Am äußersten Ende der Spitze berühren sich die Metalle, es

kann hier ein Strom fließen. Wenn man nun einen konstanten Strom durch die

Metalle fließen lässt, erhitzt sich die Spitze bis zu einer bestimmten

Temperatur. Die Spitze wird jetzt an die Probe angenähert. Da das

Probenmaterial in der Regel die Wärme besser leitet als Luft, wird Wärme von

der Spitze abgeführt, die Temperatur der Spitze ändert sich. Je näher sich

Spitze und Probe sind, umso mehr Wärme kann abgeführt werden. Da der Strom

konstant gehalten wird, der Widerstand sich aber mit der Temperatur ändert,

können über die Spannung Änderungen in der Wärmeleitfähigkeit des

Materials detektiert werden. Die Spannung kann vom Prinzip her wie beim STM

durch Abstandsänderungen konstant gehalten werden oder direkt in einer

Messung mit konstanter Höhe über der Probe in die Topographie umgerechnet

werden. Bei der konstanten Spitzenspannung wird die Topographie über die

nötige Spannung am z-Piezo errechnet. Die Auflösung des Scanning Thermal

Microscope ist im Vergleich zum STM viel schlechter. „The thermocouple tip

cannot be made much finer than about 30 nm, which limits the spatial

resolution of surface profiles made with the scanning thermal microscope.”[22]

Das Scanning Thermal Microscope wird eingesetzt um Aussagen über die

Topographie und über die punktuelle Wärmeleitfähigkeit einer Probe zu

machen.

Die

Spitze des Scanning Thermal Microscope besteht aus zwei Metallen (z.B. Wolfram

in Kombination mit Nickel), die übereinander angeordnet und gegeneinander

isoliert sind. Am äußersten Ende der Spitze berühren sich die Metalle, es

kann hier ein Strom fließen. Wenn man nun einen konstanten Strom durch die

Metalle fließen lässt, erhitzt sich die Spitze bis zu einer bestimmten

Temperatur. Die Spitze wird jetzt an die Probe angenähert. Da das

Probenmaterial in der Regel die Wärme besser leitet als Luft, wird Wärme von

der Spitze abgeführt, die Temperatur der Spitze ändert sich. Je näher sich

Spitze und Probe sind, umso mehr Wärme kann abgeführt werden. Da der Strom

konstant gehalten wird, der Widerstand sich aber mit der Temperatur ändert,

können über die Spannung Änderungen in der Wärmeleitfähigkeit des

Materials detektiert werden. Die Spannung kann vom Prinzip her wie beim STM

durch Abstandsänderungen konstant gehalten werden oder direkt in einer

Messung mit konstanter Höhe über der Probe in die Topographie umgerechnet

werden. Bei der konstanten Spitzenspannung wird die Topographie über die

nötige Spannung am z-Piezo errechnet. Die Auflösung des Scanning Thermal

Microscope ist im Vergleich zum STM viel schlechter. „The thermocouple tip

cannot be made much finer than about 30 nm, which limits the spatial

resolution of surface profiles made with the scanning thermal microscope.”[22]

Das Scanning Thermal Microscope wird eingesetzt um Aussagen über die

Topographie und über die punktuelle Wärmeleitfähigkeit einer Probe zu

machen.

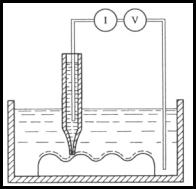

3.3. Das SICM (Scanning Ion-Conductance Microscope)

![]()

Der

Aufbau des SICM ist dem des STM sehr ähnlich. Jedoch befindet sich die Probe

in einem Elektrolyt eingetaucht. Die Spitze des SICM besteht aus einer

Mikropipette, die ebenfalls mit einem Elektrolyt gefüllt ist. Die

Mikropipette besteht aus Glas oder Silizium, wobei Silizium- Spitzen erheblich

stabiler sind. Mit der heutigen Technik ist es nicht möglich solche Spitzen

mit End-Durchmessern kleiner als 250 nm zu produzieren.[23]

Dieser Durchmesser ist für ein aus der Verwandtschaftsreihe des STM

stammendes Mikroskop ziemlich groß und limitiert die erreichbare Auflösung

erheblich, so dass man von atomarer Darstellung weit entfernt ist. In den

Elektrolyt der Spitze sowie in den Elektrolyt in dem sich die Probe befindet,

sind Elektroden eingetaucht. Über diese wird eine Spannung angelegt und dabei

der fließende Strom gemessen. Nun kann während des Rasterns wie beim STM der

Strom konstant gehalten werden, indem der Abstand geregelt wird, oder es kann

der Strom bei konstantem Abstand Spitze-Probe aufgezeichnet werden. Über die

gewonnenen Daten können nun Aussagen über die Topographie, sowie über

Ionen-Ströme, die von der Probe ausgehen, gemacht werden. Dies ist besonders

in der Molekular-Biologie interessant, wenn die Permeabilität bzw. die

Permeabilitätsänderungen von Membranen für bestimmte Ionen untersucht

werden sollen.

Der

Aufbau des SICM ist dem des STM sehr ähnlich. Jedoch befindet sich die Probe

in einem Elektrolyt eingetaucht. Die Spitze des SICM besteht aus einer

Mikropipette, die ebenfalls mit einem Elektrolyt gefüllt ist. Die

Mikropipette besteht aus Glas oder Silizium, wobei Silizium- Spitzen erheblich

stabiler sind. Mit der heutigen Technik ist es nicht möglich solche Spitzen

mit End-Durchmessern kleiner als 250 nm zu produzieren.[23]

Dieser Durchmesser ist für ein aus der Verwandtschaftsreihe des STM

stammendes Mikroskop ziemlich groß und limitiert die erreichbare Auflösung

erheblich, so dass man von atomarer Darstellung weit entfernt ist. In den

Elektrolyt der Spitze sowie in den Elektrolyt in dem sich die Probe befindet,

sind Elektroden eingetaucht. Über diese wird eine Spannung angelegt und dabei

der fließende Strom gemessen. Nun kann während des Rasterns wie beim STM der

Strom konstant gehalten werden, indem der Abstand geregelt wird, oder es kann

der Strom bei konstantem Abstand Spitze-Probe aufgezeichnet werden. Über die

gewonnenen Daten können nun Aussagen über die Topographie, sowie über

Ionen-Ströme, die von der Probe ausgehen, gemacht werden. Dies ist besonders

in der Molekular-Biologie interessant, wenn die Permeabilität bzw. die

Permeabilitätsänderungen von Membranen für bestimmte Ionen untersucht

werden sollen.

4. Das STM in der Praxis

4.1. STM Anwendungen

4.1.1. Nano- Manipulation/Fabrikation mit dem STM und verwandten Techniken

Die

Nanomanipulation ist für die Zukunft der Technik ein sehr wichtiger Bereich.

Es wird möglich von Fabrikation vom μm-Bereich in den nm-Bereich

vorzudringen.

Die

Nanomanipulation ist für die Zukunft der Technik ein sehr wichtiger Bereich.

Es wird möglich von Fabrikation vom μm-Bereich in den nm-Bereich

vorzudringen.

Die einfachste Form der Nanomanipulation mit einem STM ist, die Spitze einfach auf die Oberfläche aufzusetzen und somit gezielt „Löcher“ in dieser zu erlangen. Durch ein Bewegen der Spitze während des Aufsetzens können ohne weiteres Striche in die Oberfläche gekratzt werden. Erhebungen in der Oberfläche können geformt werden, indem an einer Stelle die Spitze auf die Oberfläche aufgesetzt wird; dabei nimmt die Spitze Material auf. Dann wird gezielt an den gewünschten Stellen durch Tunnelspannungs-Impulse das Material wieder an die Probe abgegeben. Es kann jedoch auch direkt das Material der Spitze auf die Oberfläche aufgetragen werden. „Working at high current and small tip-to-sample distances, one can deposit material from the tip onto the sample, resulting in the formation of a hillock typically 20 nm across [9.7]. By applying 600 ns voltage pulses of about +4 V between an Au tip and an Au surface, a mound of about 10 nm in diameter and 1¸2 nm in height was formed [9.8] due to the emission of atoms from the tip. The location of the mound can be precisely controlled.”[24] Auch die Spitze übt auf die untersuchten Atome Kräfte aus (Van-der-Waals und elektrostatische Kräfte). Da es leichter ist Atome, die an eine Oberfläche angelagert sind, zu verschieben, kann durch gezielte Veränderungen von Position der Spitze und Tunnelspannung das angelagerte Atom auf der Oberfläche beliebig bewegt werden.

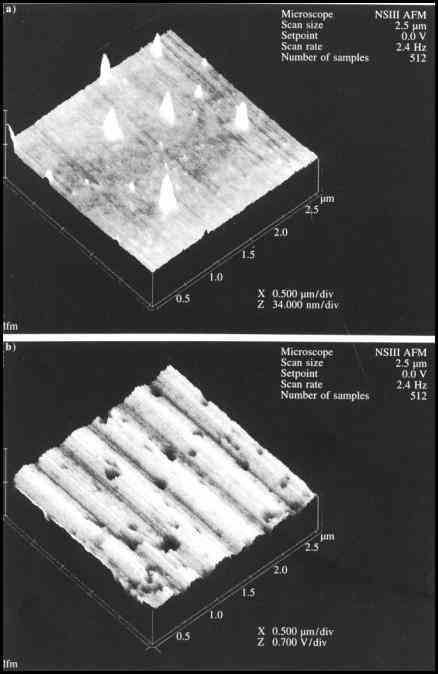

Mithilfe

eines AFM gelang es Ladungen innerhalb einer Oberfläche an bestimmten

Orten zu speichern, so dass sie später wieder ausgelesen werden konnten

(Abbildung rechts). Hierfür wurde zwischen AFM-Spitze und Probe ein kurzer

Spannungsimpuls angelegt (-40 V für 20 μs)[25],

es konnten Ladungen in einer Silizium-Nitrid Oberfläche gespeichert werden.

„These charges can remain trapped for many years.“[26]„The

reading and writing rates used for these images was about 550 bits/s, but

rates of 106 bits/s are reasonably expected.”[27]

Mithilfe

eines AFM gelang es Ladungen innerhalb einer Oberfläche an bestimmten

Orten zu speichern, so dass sie später wieder ausgelesen werden konnten

(Abbildung rechts). Hierfür wurde zwischen AFM-Spitze und Probe ein kurzer

Spannungsimpuls angelegt (-40 V für 20 μs)[25],

es konnten Ladungen in einer Silizium-Nitrid Oberfläche gespeichert werden.

„These charges can remain trapped for many years.“[26]„The

reading and writing rates used for these images was about 550 bits/s, but

rates of 106 bits/s are reasonably expected.”[27]

4.1.2. Sonstige STM Anwendungen

Das STM und seine Verwandten finden heutzutage in allen Bereichen der Technik Anwendung und sind mittlerweile nicht mehr aus diesen wegzudenken.

In der Biologie werden STMs benutzt um z.B. den Aufbau von Enzymen und funktionellen Proteinen zu untersuchen. Mit den immer schneller werdenden Scantechniken ist es auch möglich biologische Reaktionen (z.B. Wirkweise eines Enzyms, Funktion von Biomembranen, Vorgänge bei Genmutationen) in Echtzeit darzustellen und damit besser zu verstehen.

In der Physik werden physikalische Zustände wie z.B. der supraleitende Zustand untersucht. Es können auch Besetzungen von Orbitalen oder Wechselwirkungen zwischen Elektronenstrukturen untersucht werden.

In der

Technik wird das STM verwendet um z.B. die Entwicklung von Speichermedien zu

optimieren oder um diese zu untersuchen. Mit dem MFM können z.B. zerstörte

Festplatten abgetastet werden, meist können viele Daten noch gerettet werden.

Es werden neue Legierungen entwickelt und untersucht, man kann mit einem STM

oder dem AFM Medien im Nanometer-Bereich abtasten und manipulieren. Es werden

Nanostrukturen konstruiert und damit z.B. Daten gespeichert. Enorme Bedeutung

haben STMs auch im Bereich der Produktüberwachung (Es werden z.B. kommerziell

erwerbliche STM Spitzen mit einem STM auf ihre Qualität untersucht).

In der Chemie werden STMs verwendet um chemische Reaktionen darzustellen und besser verstehen zu können. Es werden verschiedene Bindungstypen untersucht (Atombindung, Ionenbindung, Wasserstoffbrückenbindung, Van-der-Waals-Bindung).

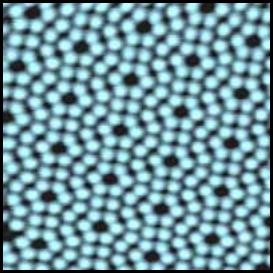

Es werden kristalline Strukturen auf ihre Gitterform untersucht.

4.2. Die Zukunftsaussichten der STM

In der Zukunft wird die STM insofern verbessert, dass mit höherer Zuverlässigkeit stabile und scharfe Spitzen hergestellt werden können. Die Bildqualität und die Auflösung werden weiter zunehmen, da Störquellen wie Vibrationen oder thermaler Drift immer besser beseitigt werden. Die Scangeschwindigkeit wird durch die stabiler gewordenen Spitzen erhöht werden können. Es werden auch sehr schnell ablaufende chemische und biologische Reaktionen in Echtzeit untersucht werden können. STMs und AFMs werden in der Zukunft durch die höhere Arbeitsgeschwindigkeit und die erhöhte Stabilität der Spitze vermehrt im Bereich der Nanomanipulation eingesetzt werden. Es werden Mechanismen und Strukturen in molekularer Größe konstruiert. Die EFM wird vielleicht soweit verfeinert werden, dass gezielt Elektronen- Strukturen untersucht werden können.

Im Bereich der Mikroskopie bleibt alles offen. So wie das STM von einem auf

den anderen Tag mit seinem einfachen, aber wirkungsvollen Prinzip die

Forschung revolutionierte, wird vielleicht eines Tages ein Mikroskop, das auch

sub-atomare Strukturen zuverlässig untersuchen kann, die Kernforschung,

vielleicht sogar die Quantenmechanik auf eine neue, technisch und materiell

greifbare Ebene bringen.

![]()

5. Literatur- und Quellenverzeichnis

- C. Bai: „Scanning Tunneling Microscopy and Its Application“, 2nd Edition, Springer Series In Surface Sciences Vol. 32 (Springer Verlag, Berlin, Heidelberg, New York 2000). [In den Fußnoten abgekürzt mit Bai.]

- Versuchsanleitung: „Raster-Tunnel-Mikroskop“ im Fortgeschrittenenpraktikum I, Studiengang Physik, Technische Universität Chemnitz.

Url: http://www.tu-chemnitz.de/physik/AFKO/Anleitung.html (09.03.2001)

[In den Fußnoten abgekürzt mit Chemnitz]

- J. F. Wolf: „Rastertunnelmikroskopie an 2D-Molekülkristallen an der Fest/Flüssig-Grenzfläche“, Praktikum für Fortgeschrittene, Physik von Makromolekülen, Institut für Physik, Humboldt Universität zu Berlin, 2000.

Url: http://pmm08.physik.hu-berlin.de/fprak/Anleitung20.pdf (24.01.2002)

[In den Fußnoten abgekürzt mit Wolf]

- Michael Gericke: „Honors Thesis Research Project”

Url: http://www.physics.ualr.edu/mtgericke/STM/STM.htm (31.01.2002)

- Fortgeschrittenenpraktikum: „Rastersondenmikroskopie“, Wintersemester 2000/2001

Url: http://www.uni-saarland.de/fak7/hartmann/lehre/Afm-Praktikum.pdf (25.01.2002)

[In den Fußnoten abgekürzt mit Rastersondenmikroskopie]

- P. Russel, D. Batchelor, J. Thornton: “SEM and AFM: Complementary Techniques for High Resolution Surface Inverstigations”, Digital Instruments.

Url: http://www.di.com/AppNotes/AN46SEMAFM/AN46_SEMAFM.html (24.01.02) neuer Link(23.1.05)

[In den Fußnoten abgekürzt mit Russel]

- „Scanning Probe Microscopy“

Url: http://ice.chem.wisc.edu/materials/stm.html (09.03.2001)

- Abteilungsbericht der Abteilung Festkörperphysik der Universität Ulm, 1998

Url: http://wwwfk.physik.uni-ulm.de/www_fk/report98/iia/iia.htm (09.03.2001)

- “STM Concept“

Url: http://www.fkp.uni-erlangen.de/methoden/stmtutor/stmconc.html (Alle 09.03.01)

“STM Theory”

Url: http://www.fkp.uni-erlangen.de/methoden/stmtutor/stmtheo.html

“STM Modes Of Operation”

Url: http://www.fkp.uni-erlangen.de/methoden/stmtutor/stmmodes.html

“STM Technical Aspects”

Url: http://www.fkp.uni-erlangen.de/methoden/stmtutor/stmtech.html

- “SXM”

Url: http://monet.physik.unibas.ch/gue/psxm/ws96-97/sxm.htm (15.04.2001)

- Dr. Udo D. Schwarz: „Die Reibungskraftmikroskopie”

Url: http://www.udo-schwarz.de/Methoden/FFM/hauptteil_ffm.html (Alle 15.04.2001)

Dr. Udo D. Schwarz: „Die Nichtkontakt-Rasterkraftmikroskopie”

Url: http://www.udo-schwarz.de/Methoden/NC-AFM/hauptteil_nc-afm.html

Dr. Udo D. Schwarz: „Rasterkraftmikroskopie bei tiefen Temperaturen”

Url: http://www.udo-schwarz.de/Methoden/LT-AFM/hauptteil_lt-afm.html

- Bildverzeichnis:

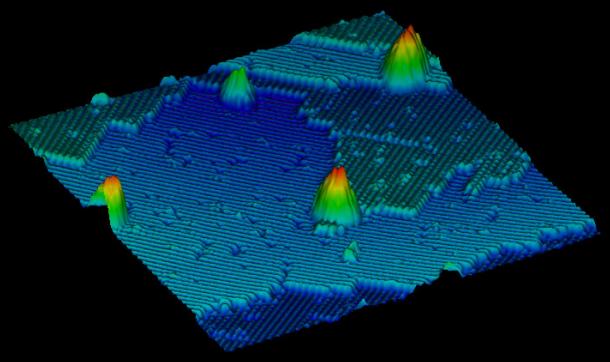

1. Titelbild aus: http://www.di.com/AppNotes/AN46SEMAFM/AN46_SEMAFM.html neuer Link(23.1.05)

2. Bild S.5 aus: Bai S.11

3. Bild S.6 aus: Bai S.9

4. Bild S.8 aus: Bai S.84

5. Bild S.9 aus: Bai S.81

6. Bild S.10 aus: Bai S.85

7. Bild S.12 aus: Bai S.72

8. Bild S.13 aus: Bai S.75

9. Bild S.15 aus: http://users.univ.kiev.ua/~bulav/stm/gallery/gall_1.htm

10. Erstes Bild S.17 aus: Bai S.114

11. Zweites Bild S.17 aus: Bai S.329

12. Bild S.18 aus: Bai S.123

13. Bild S.19 aus: Bai S.129

14. Erstes Bild S.20 aus: Bai S.148

15. Zweites Bild S.20 aus: Bai S.146

16. Bild S.21 aus: Bai S.342

17. Bild S.22 aus: Bai S.132

18. Bild S.23 aus: http://www.sljus.lu.se/People/Mikael/gallery/m_si.JPG

[1] Die nachfolgenden Vorteile stammen inhaltlich überwiegend aus Bai S.2f

[2] Aus Bai, S.97

[3] Aus „Rastersondenmikroskopie“, Kap.4.1

[4] Näheres hierzu in Bai, S.17ff

[5] Aus Wolf, S.6

[6] Aus Chemnitz, S.3; Die Näherungsformel für den Tunnelstrom (2.1), auf die im Zitat verwiesen wird, ist hier im Kapitel 2.2. zu finden.

[7] Die nachfolgenden Erläuterungen zur Herstellung und Behandlung von Spitzen stammen inhaltlich überwiegend aus Bai S.80ff.

[8] Durch eine rasche Bewegung der Spitze wird diese durch die Massenträgheit zu Eigenschwingungen angeregt. Dies führt zur Verzerrung der Scanergebnisse, so dass die Geschwindigkeit wieder soweit reduziert werden muss, bis wieder gute Ergebnisse erhalten werden.